De A comme AIC à Y comme Yo-I-Don : toutes les définitions à connaître pour l’industrie 4.0 et le lean management !

Kaizen, lean, AIC, andon, SQCD… dans l’industrie, ces mots sont bien connus, même si leur définition n’est pas toujours si claire. Mais datalake, API, no (ou low) code ? Issus du digital, ceux-là font partie des concepts à connaître dans l’industrie 4.0.

Vous offrir des définitions claires et précises de ces différents termes qui font ou feront partie de votre langage professionnel courant : voici l’objectif de ce dictionnaire du lean, de la data et de l’industrie 4.0 !

| A | B | C | D | E | F | G | H |

| I | J | K | L | M | N | O | P |

| Q | R | S | T | U | V | W | X Y Z |

– A –

Agrégation de données

L’agrégation des datas permet de corréler plusieurs informations (issues de sources différentes) pour définir, entre autres, un KPI (ou indicateur de performance).

AIC (Animation à intervalle court)

Les AIC sont des rituels d’animation (autrement dit des réunions) très usitées pour piloter une équipe (en unité de production, en logistique, mais aussi en office) :

- périodiques, avec un intervalle court entre chaque réunion (on les organise quotidiennement ou en début de shift, par exemple, dans une usine),

- de courte durée (de 5 minutes au niveau d’une équipe à 1h au niveau de la direction),

- avec un ordre du jour à peu près immuable, dicté par la revue des indicateurs pertinents (SQCD par exemple dans un contexte industriel), lesquels sont mis à jour juste avant le début de l’AIC.

POUR ALLER PLUS LOIN > Consultez notre livre blanc « AIC : digitalisez vos supports d’animation d’équipe »

Andon

Issu du toyotisme, comme de nombreuses autres méthodes du lean manufacturing, andon signifie en japonais “lumière vers laquelle il faut aller”. Il s’agit d’un système d’alerte (une simple ampoule actionnée à l’origine par l’opérateur sur son poste de travail) permettant de signaler un problème ou une anomalie à un endroit précis de l’atelier.

Avec le temps, l’andon s’est complexifié et digitalisé, et on distingue désormais :

- l’andon incident : la déclaration “classique” et manuelle d’un problème impactant la production,

- l’andon avance/retard, dans lequel c’est le retard d’un poste sur une ligne de production cadencée qui est le déclencheur d’alerte,

- l’andon machine : la panne ou l’arrêt d’une machine déclenche automatiquement l’alerte.

Les systèmes d’andon digitaux permettent d’ajouter une “couche” d’information supplémentaire (nature de l’alerte par exemple) pour une réaction appropriée plus rapide, et l’andon se généralise désormais à d’autres univers professionnels aussi processés que l’industrie : logistique, service client, etc.

POUR ALLER PLUS LOIN > Andon et management visuel digital : le duo incontournable de l’usine 4.0

API (interface de programmation d’application)

API (interface de programmation d’application)

Une API (application programming interface ou interface de programmation d’application en français) permet à deux logiciels de communiquer ensemble et partager des informations de manière automatique et sécurisée. Elle peut être utilisée pour lancer des traitements ou échanger des données entre différents outils. Il devient assez facile de sélectionner les données selon les besoins déterminés par les équipes métiers.

VOIR AUSSI > Web service

– B –

Big Data

Le concept de Big Data s’est popularisé dans les années 2010. Il se définit comme étant un ensemble de données en vrac récoltées qui peuvent être ensuite triées, stockées, analysées et diffusées.

VOIR AUSSI > Data Lake

Business Intelligence (BI)

Agrégation de données à des fins de reporting et de prise de décision. Il s’agit de rendre intelligibles les data, souvent à travers des tableaux de bord visuels sur une période donnée et non en temps réel.

Les outils de BI peuvent agréger de nombreuses data, parfois très lourdes, ce qui nécessite une configuration parfaite, avec un développement parfois long. L’usage de ces tableaux de bord est davantage orienté pour les managers que pour les opérationnels.

VOIR AUSSI > Dataviz, Management visuel

– D –

Dashboard

Un dashboard ou tableau de bord est la mise en forme d’un certain nombre d’indicateurs permettant de donner une vue synthétique de l’activité, généralement sur une période de temps prédéfinie : la journée, la semaine, le mois, l’année à date…

VOIR AUSSI > Wallboard

Data driven

C’est une approche qui consiste à prendre des décisions stratégiques sur la base de l’analyse et l’interprétation des données. En d’autres termes, cela consiste à examiner et organiser la data pour faciliter la prise de décision avec un alignement entre la stratégie d’entreprise et les objectifs de chaque métier, pour renforcer l’agilité nécessaire au bon fonctionnement des entreprises.

POUR ALLER PLUS LOIN > Le guide du data-driven management

Data lake

Un data lake (lac de données) est un vaste ensemble de données hétérogènes, stockées sans structuration préalable, souvent dans une optique de constituer rapidement et à coûts maîtrisés un patrimoine data à exploiter ultérieurement. On peut y trouver aussi bien :

- des données déjà structurées issues de bases de données métier (d’un ERP, d’un CRM…),

- des données semi-structurées (issues de tableurs par exemple),

- de données non-structurées (emails, PDF, etc.).

VOIR AUSSI > Données structurées, Données non-structurée

Dataviz

Abréviation de data visualization (visualisation de données en français), le terme désigne la façon de rendre visuelles (donc visibles) les informations chiffrées : par des graphiques, des codes couleurs, des jeux de proportions, la dataviz permet de faciliter la compréhension et la mise en perspective des indicateurs.

VOIR AUSSI > Business Intelligence, Management visuel

Données structurées

Aussi appelées informations structurées, ce sont les data organisées et identifiées suivant différents thèmes. Elles sont toujours renseignées de la même manière, facilitant ainsi leur tri, et leur traitement. Par exemple, une date (JJ/MM/AAAA), ou une adresse email (nom@domaine.extension) sont des données structurées car elles ont toujours le même format.

Données non-structurées

Les données non-structurées sont des informations dont le format n’est pas défini de la même façon et peuvent contenir ou non certains champs. Par exemple, une API peut répondre au sujet d’une demande d’information sur un ticket 1 avec le champs titre et description tandis que pour le ticket 2, seul le champs titre sera disponible.

– E –

Excellence opérationnelle

L’excellence opérationnelle peut se définir par la bonne maîtrise et le suivi des processus pour atteindre les objectifs donnés. C’est avoir une organisation régie par la fluidité des processus : plus ils sont fluides (donc efficients), plus la performance est bonne. Au sens plus large du terme, l’excellence opérationnelle est la réunion des éléments clés de succès d’une entreprise :

- combler le client en anticipant ses attentes,

- avoir des équipes tournées vers une vision partagée,

- placer l’humain au centre du dispositif en privilégiant la confiance, l’esprit de coopération et la formation,

- améliorer ses produits et services, tout en diminuant les gaspillages,

- impliquer ses partenaires dans sa stratégie.

VOIR AUSSI > Lean management, PDCA

– F –

Flowboard

Flowboard

A la différence du dashboard, le flowboard vise à donner une vision d’ensemble de l’état à un instant T d’un processus : sur une ligne de production avec ces différents postes, un flowboard montrera par exemple le nombre d’unité produites, en cours de production, en retard, etc.

Flux poussés

Dans un système de production à flux poussés, l’entreprise lance la production en amont de la demande (le plus souvent en se basant sur des prévisions et/ou un historique de consommation), s’organisant ensuite pour “lisser” la charge de travail dans le temps, et optimiser ainsi ses frais. L’avantage : être capable de livrer rapidement les clients lorsque le délai est un critère-clé de choix.

Flux tirés

Émanation du “juste à temps” du toyotisme, une production (et une logistique) à flux tirés s’organisent en fonction de la demande : la mise en production est lancée pour produire au plus juste les produits commandés, en optimisant chaque étape de la chaîne de production et d’expédition pour minimiser les délais. Avec un grand avantage : limiter drastiquement les stocks.

Frontline worker

Dans l’industrie, les frontline workers sont les opérateurs de production. Dans la logistique, les caristes, magasiniers, préparateurs de commande. Dans le commerce, les vendeurs. Leur point commun ? Ils sont “sur le terrain” et non dans les bureaux, et donc souvent dépourvu d’un accès permanent à l’outil informatique. Dans les entreprises actuelles, parvenir à informer et à autonomiser les frontline workers devient un facteur-clé de compétitivité.

POUR ALLER PLUS LOIN > Comment remettre l’humain au coeur de l’usine avec le management visuel ?

– G –

Gemba walk

Gemba, en japonais, signifie « là où se trouve la réalité » : un gemba walk (qu’on pourrait traduire par tour de terrain) consiste donc en une démarche lean de visite de l’atelier, de l’entrepôt… bref de là où se déroule le travail productif, pour se rendre compte avec un oeil extérieur du fonctionnement, des points d’amélioration ou de blocage, etc. Systématisé à intervalles réguliers, le gemba walk fait partie de la panoplie des outils incontournables du lean.

– H –

Hoshin Kanri

La méthode Hoshin (ce qui montre la bonne direction en japonais), aussi appelé “management par percée”, vise à traduire la stratégie en objectifs, et les objectifs en actions ciblées alignées sur la vision de l’entreprise.

– I –

Intelligence collective

Avoir une performance collective supérieure à la somme des capacités individuelles. Se rassembler autour de problèmes pour trouver une solution à plusieurs : plus rapidement, plus efficacement ou plus performantes. Le digital peut être une aide précieuse pour encourager l’intelligence collective.

– K –

Kaizen

Kaizen est une méthode d’amélioration continue par petits pas (c’est la contraction de deux termes qui signifie “changement” et “meilleur”). Élaborée dans les années 50 à l’origine dans le champ de la qualité, elle s’est adaptée à tous les contextes professionnels, et repose sur quelques grands principes comme :

- la proactivité et la réactivité dans la résolution des problèmes : anticiper autant que possible, à dégaut corriger dès l’apparition du problème,

- la remise en question des pratiques (même lorsqu’elles fonctionnent) et l’analyse continue des causes premières des problèmes,

- l’implication des collaborateurs et la prise de décision collaborative,

- la recherche d’efficacité, notamment financière.

VOIR AUSSI > Lean management

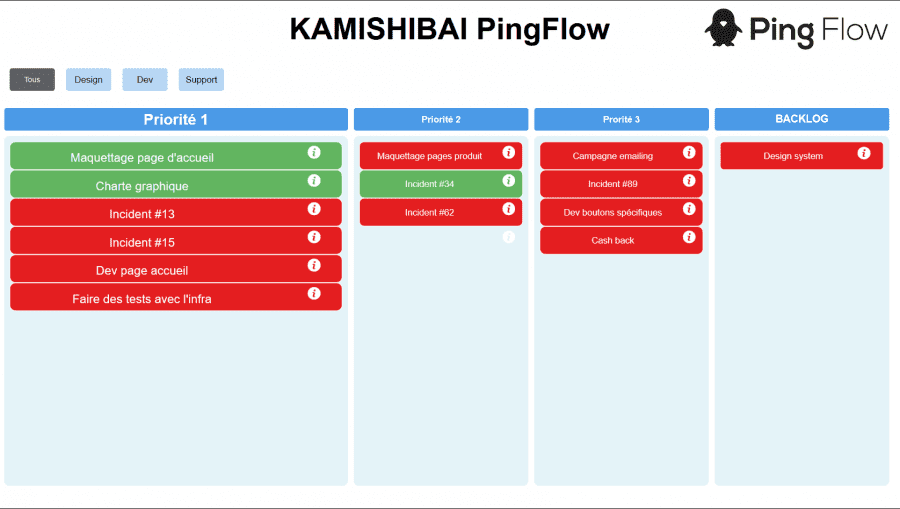

Kamishibai

Kamishibai

Un panneau kamishibai permet de contrôler l’avancée d’un processus (contrôles qualité, ligne de production…) décomposé en une série d’étapes, matérialisées par des cartes : une face (rouge, le plus souvent) indique que l’étape ou la tâche n’est pas effectuée, l’autre (verte) qu’elle l’est et que l’opérateur peut donc passer à la suivante.

Kanban

Très usitée dans la gestion de projet IT et le logiciel, la méthode Kanban vise à améliorer la gestion des connaissance et l’organisation du travail, sous formes de :

colonnes, qui représentent les différentes étapes du workflow (du très simple comme “à faire”, “en cours”, “terminé” à beaucoup plus complexe)

cartes à l’intérieur de ces colonnes qui représentent une tâche précise à effectuer

L’un des avantages du Kanban est de visualiser très simplement le flux de travail en cours, en gardant la maîtrise du volume de travail demandé, sans surcharger les équipes d’informations.

KPI

KPI

Key Performance Indicator (ou Indicateur clé de performance), le KPI est toujours défini afin de répondre à un objectif. Il est issu d’ensemble d’informations qui deviennent cohérentes une fois agrégées.

VOIR AUSSI > OKR

– L –

Lean management

Dérivé du système de production imaginé chez Toyota, le lean management est un ensemble de méthodes qui vise à optimiser les processus :

- en traquant les temps ou action sans valeur ajoutée (lean signifiant “sans superflu”),

- en identifiant et en éliminant les causes de non-qualité,

- en réduisant autant que faire se peut la complexité.

Il repose sur une forte implication managériale et des collaborateurs, et s’applique aujourd’hui à un grand nombre de domaines : IT, ingénierie, mais aussi office.

Low code

A la différence des solutions no code dont elles sont très proches, les solutions low code permette de créer des applications informatiques sans compétences en programmation, tout en gardant des possibilités d’édition du code source pour en pousser un cran plus loin la personnalisation.

VOIR AUSSI > No code

– M –

Management visuel

Elément clé du lean management, le management visuel repose sur le partage des KPIs et des informations clés liées à l’activité d’une équipe. L’enjeu : voir où sont les éléments tout au long de la chaîne, du flux et du processus, et à quel niveau de performance on se situe.

Il existe plusieurs formes de management visuel :

- Management visuel de la performance : pilotage visuel des KPIs, mise en évidence des résultats et affichage des problèmes

- Management visuel des activités : management des tâches, partage des informations en open-space

- Management visuel des projets : visibilité sur tous les projets de l’entreprise (pilotage, suivi, ressources…)

- Management visuel des flux : visualisation de la chaîne de valeur, analyse du lead-time, pilotage des flux logistiques…

VOIR AUSSI > Dataviz, Business Intelligence

POUR ALLER PLUS LOIN > Dans l’entrepôt, l’atelier, les bureaux : comment le management visuel accélère votre transformation digitale ?

Muda

Le gâchis (Muda en japonais), tout comme le Muri (l’excès) et le Mura (l’irrégularité) sont les trois éléments que l’on vise à minimiser (ou à éliminer) dans une démarche lean.

– N –

No code

Une application informatique no code est une application que l’utilisateur va pouvoir “programmer” sans intervenir sur le code source, le plus souvent au moyen :

- de “widgets” prédéfinis,

- d’un éditeur en mode glisser-déposer qui permet d’assembler, relier, et de créer des conditions entre les différents widgets.

Les solutions no code, dont l’usage ne cesse de se développer, permettre aux équipes métiers de développer leurs propres outils sans faire appel à des développeurs.

VOIR AUSSI > Low code

– O –

OF (Ordre de Fabrication)

Parfois appelé OM (Order Manufacturing en anglais), l’OF est l’unité de mesure de la plupart des entreprises industrielles (mais pas toutes) : c’est la pièce (ou l’ensemble des pièces correspondant) à une commande à fabriquer. Il est généralement associé à une gamme (définissant ce qui est à produire), une quantité, et un délai.

OKR

Les Objectives and Key Results (en français Objectifs et Résultats clés) consistent en une série de grands objectifs stratégiques, souvent à moyen-long terme, qui servent à guider et à analyser les progrès d’une entreprise. Ils sont souvent déclinés ensuite en initiatives (actions combinées visant à atteindre un OKR) et en KPI (indicateurs plus “micro” servant la réalisation de l’OKR).

VOIR AUSSI > KPI

OQD (on quality delivery)

L’indicateur qui donne le nombre d’unités (OF, lignes de commande…) livrées “conformes”, sans litige avec le client. Généralement exprimé en pourcentage, ramené au nombre total de commandes.

OTD (on time delivery)

L’indicateur du nombre d’unités livrées à temps, rapporté au nombre d’unités produites.

– P –

PDCA (Plan Do Check Act)

Connue également sous le nom de roue de Deming, la méthode PDCA conçue par William Deming se compose de 4 étapes :

- planifier : planifiez une expérience et les résultats attendus

- faire : appliquer le plan

- vérifier : validez (ou non) l’hypothèse

- agir : en cas de succès, normalisez les résultats de l’expérience et redémarrez la séquence

VOIR AUSSI > Excellence opérationnelle

POC (Proof of Concept)

Un POC est un test “en conditions réelles” mais à petite échelle (périmètre restreint, déploiement de fonctionnalités limitées) visant à démontrer l’intérêt ou la valeur ajoutée d’une initiative avant de la généraliser. Pour bien faire un POC doit être cadré dans le temps, avec des attentes précisées en amont.

– Q –

QRQC (Quick Response Quality Control)

Pragmatique et impliquant les opérateurs comme leur hiérarchie, la méthode QRQC vise une résolution rapide des problèmes (défauts, non-conformités) en partant du terrain.

VOIR AUSSI > Andon

– S –

Shift

Un shift (ou quart), c’est la période de travail d’une équipe en travail posté : selon les besoins, les industriels organisent leur production en shift de “deux huit” (deux équipes se succèdent sur 16 heures de temps total), trois huit (trois équipes, sur 24 heures)… jusqu’à “cinq huit” (l’usine tourne 24h/24 et 7j/7 avec des roulements de repos pour les équipes).

VOIR AUSSI > Takt time

SQCD(PE)

SQCD (Sécurité, Qualité, Coût, Délai) : ces 4 initiales, auxquelles on ajoute de plus en plus souvent P(ersonnel) et E(nvironnement) constituent une “grille de lecture” de l’activité d’une usine (ou d’un atelier), très usitée notamment lors des rituels d’animation (AIC, TOP5/TOP15..)

– T –

Takt time

A ne pas confondre avec la durée réelle de votre cycle de production, le takt time est l’intervalle de temps que vous devez respecter pour répondre à la demande de vos clients. Il s’obtient d’ailleurs par une formule très simple : takt time = temps de travail disponible / volume de commande.

VOIR AUSSI > Shift

TOP (5/15/30)

Thème, Objectif, Plan (TOP) : ce schéma de rituel d’animation aux antipodes de la “réunionite” se décline en top 5 (5 minutes, souvent à l’échelon d’une équipe), top 15 (15 minutes, niveau site par exemple), top 30 (30 minutes, niveau management).

Toyotisme

On parle aussi de système de production de Toyota pour cet ensemble de méthodes et principes inventés dans les années 60, qui sont à la base du lean management. Ses principaux fondements sont :

- le juste-à-temps : produire à temps pour satisfaire la demande, avec des pièces et composants disponibles à temps pour suivre le rythme de la production

- le kaizen

- le zéro défaut

VOIR AUSSI > Lean management

– W –

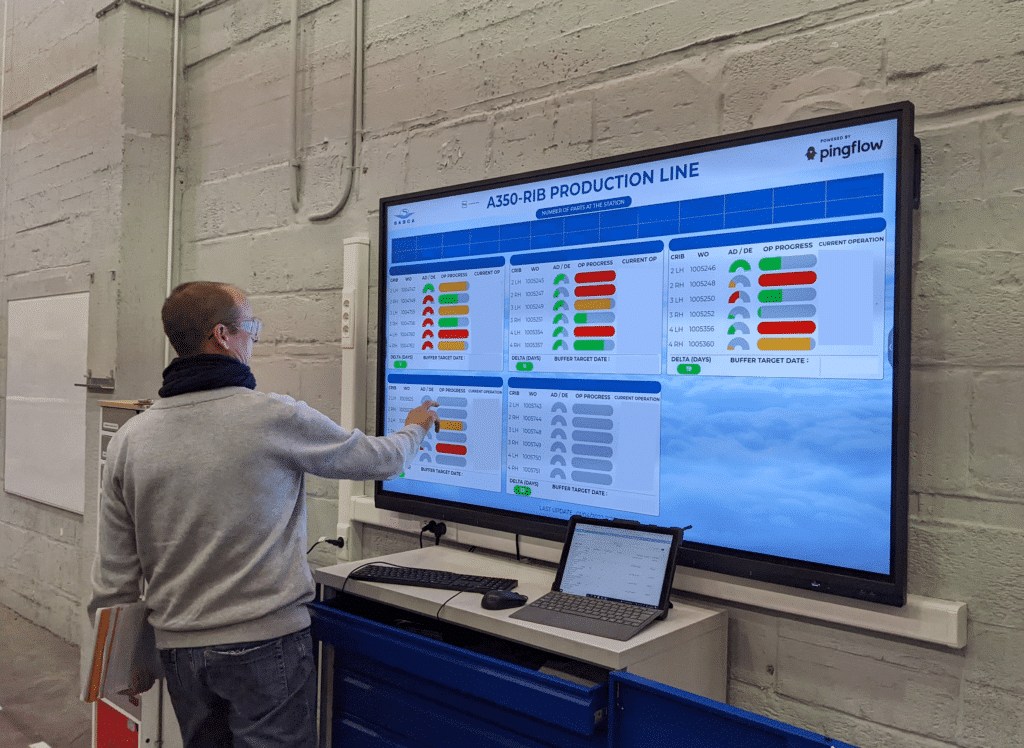

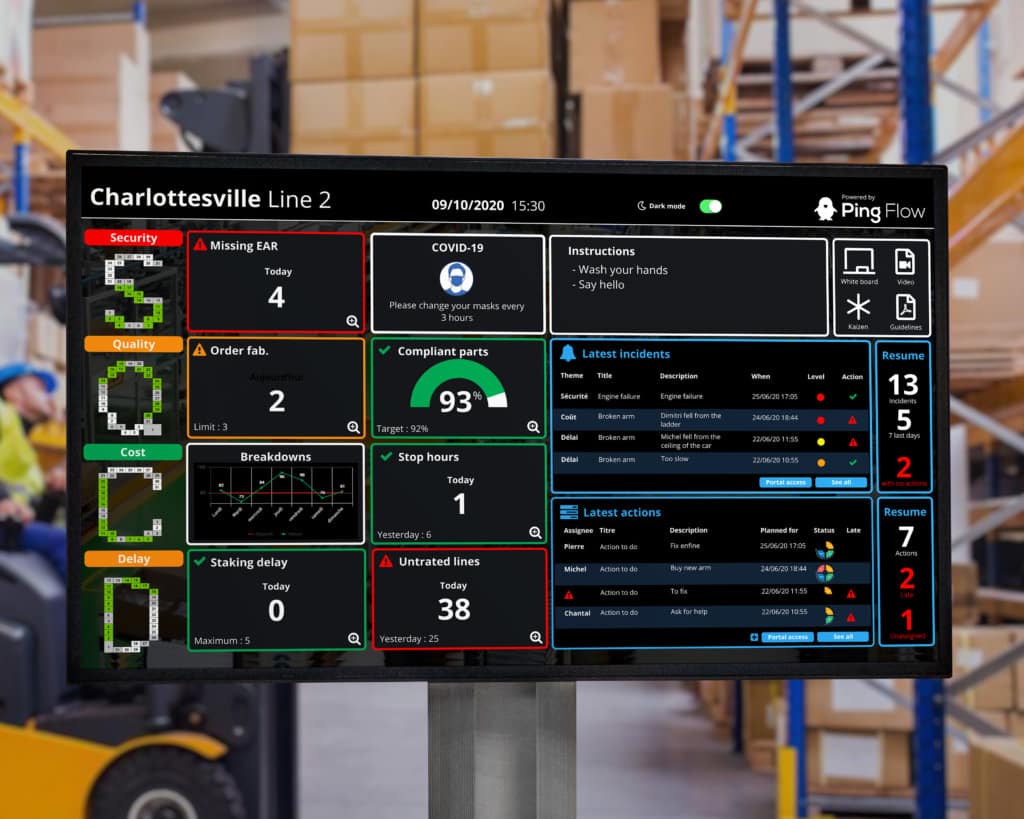

Wallboard

Wallboard

Constitué d’un ensemble d’indicateurs (KPI) un wallboard est destiné à être diffusé sur un grand écran :

- conçu pour l’information et l’animation des équipes (ce qui le distingue du dashboard, à usage plutôt individuel et sur écran d’ordinateur),

- suivant les principes du management visuel (simplicité et clarté des données),

- avec une vision globale (multi-thématiques, sources de données multiples structurées et agrégées),

- connecté aux applications métiers pour disposer de données à jour en temps réel.

POUR ALLER PLUS LOIN > Parcourez notre bibliothèque de modèles de wallboards pour tous les usages

Web service

De la même façon qu’une API sert d’interface de “dialogue” entre deux applications informatique, un Web Service permet de faire interagir deux machines distantes via :

- un Web Service Description Langage (WSDL), un “langage commun” (un format traitable par les machines concernées),

- un protocole de communication (HTTP souvent, mais aussi SOAP, REST, ou XML-RPC parfois).

– X Y Z –

Yo-I-Don

Encore un élément issu du toyotisme, Yo-I-Don (“à vos marques, prêt, partez”) est une méthode qui permet de résorber rapidement les goulots d’étranglement : sur un poste de travail dans une ligne de production, un système de lumières rouge et verte permet à l’opérateur d’indiquer si sa tâche est achevée ou non. Si une lumière rouge est allumée, la ligne est arrêtée, le temps que les opérateurs viennent aider leur collègue à finaliser sa tâche pour faire repartir la production.

|

|

Découvrez toutes nos ressources Livres blancs, eBooks, webinars à la demande : des informations utiles et concrètes pour avancer dans vos projets de management visuel digital |