Quels sont les différents types d’Andon ? Quelle méthode pour les mettre en place dans votre unité de production ?

À l’origine simple système d’alerte visuelle et sonore déclenchée par un opérateur pour signaler un incident ou un dysfonctionnement, l’Andon a beaucoup évolué ces dernières années, avec notamment des innovations concernant les dispositifs d’alertes, désormais numériques, qui offrent une plus grande flexibilité et génèrent automatiquement des données utiles à l’amélioration continue.

L’e-Andon, ou Andon digital, reste donc plus pertinent que jamais dans l’industrie pour gagner en productivité et optimiser tous les processus de production. Quel type d’e-Andon mettre en place ? Comment procéder ? Pour quels gains concrets ? Nos réponses.

À LIRE AUSSI > Qu’est-ce que l’Andon ?

SOMMAIRE

| Les 6 grands types d’Andon : comment choisir le plus pertinent ? |

Comment concevoir un système Andon efficace ? | Comment capitaliser sur l’Andon dans une optique d’amélioration continue ? |

6 grands types d’Andon : comment choisir le plus pertinent ?

Système d’alertes visuelles et/ou sonores permettant de révéler les anomalies en un coup d’œil, l’Andon peut s’appliquer à quasiment tous les process industriels. On distingue généralement des Andons :

- “simples” (ou “autosuffisants”) : ces systèmes Andon demandent des appareils pour lancer les alertes, des “destinataires” désignés et quelques règles de qualification pour y voir plus clair sur la nature du problème remonté,

- “avancés” : plus complexes à mettre en place que les précédents, ils nécessitent souvent de s’être “fait la main” sur un Andon simple au préalable. Mais ils sont aussi gages de gains de productivité plus importants !

L’Andon opérateur

Ce système d’alerte est déclenché par l’opérateur, depuis son poste, pour signaler un incident (bloquant ou non) : panne, arrêt, accident, manque de pièce, problème de qualité… et bénéficier d’une assistance rapide.

L’e-Andon opérateur : quels bénéfices pour votre usine ?

Quelques temps après la mise en place d’un Andon opérateur, on constate :

- une plus grande réactivité en cas de problème : l’opérateur peut lancer l’alerte dans l’instant et recevoir l’assistance des services support, sans quitter son poste,

- des alertes plus précises : les systèmes Andon permettent de savoir où l’incident s’est produit, et quelle est sa nature ou son degré de criticité,

- une circulation de l’information optimale : l’opérateur sait en temps réel si son appel a été reçu, pris en compte, si la réponse est en cours ou non.

Mettre en place l’e-Andon opérateur : la marche à suivre

Pour déployer rapidement un système d’alerte Andon opérateur, il faut :

- Identifier les types de pannes et incidents qui vont conduire à déclencher un appel Andon et permettront de le qualifier : incident machine, accident, stock de pièces insuffisant, etc.

- Lister par shift les destinataires des alertes :

- de niveau 1 (leader atelier)

- de niveau 2 (leader usine)

- aux services supports (maintenance)

- En déduire le type de matériel (télécommandes, tablettes, écrans…) nécessaire pour faire fonctionner le système de façon optimale.

Andon opérateur : retours d’expérience

L’Andon approvisionnement

L’Andon approvisionnement ou Andon cariste est une forme particulière d’Andon opérateur dédié aux enjeux de logistique interne de l’usine : déclencher l’approvisionnement de pièces, appeler un cariste, gérer les kits d’assemblage…

Le but ? Faciliter la gestion des flux et éviter toute rupture par le biais d’alertes manuelles pour déclencher un réapprovisionnement.

POUR ALLER PLUS LOIN > e-Andon et logistique : comment fluidifier l’approvisionnement dans les usines ?

L’e-Andon approvisionnement : quels bénéfices ?

En mettant l’opérateur aux “commandes” de ses stocks, l’e-Andon approvisionnement permet :

- un meilleur respect des cadences de production,

- une rationalisation des tournées des caristes et une optimisation des ressources logistiques selon l’activité,

- une source d’apprentissages inestimables pour avancer vers un pilotage plus efficient de la production.

Mettre en place l’e-Andon approvisionnement : la méthodologie

Pour fluidifier votre logistique interne grâce à l’e-Andon opérateur, vous devez au préalable :

- Établir le référentiel des pièces concernées par votre futur process de réassort rapide (celles dont l’absence risque de bloquer l’opérateur et donc la ligne de production)

- Définir pour ces pièces les niveaux de stock (maximum/correct/insuffisant…) qui vont conduire l’opérateur à déclencher un appel Andon

- Identifier les destinataires de ces appels :

- au niveau 1 (ressource logistique),

- au niveau 2 (manager logistique en cas de retard).

Andon approvisionnement : retour d’expérience

L’Andon machine

Avec un système d’Andon machine, ce sont vos machines qui remontent automatiquement les pannes qu’elles rencontrent, ou les métriques incohérentes qu’elles relèvent..

Alertés ensuite comme avec un appel Andon “manuel”, les leaders de zones de production ou les équipes support peuvent réagir très rapidement, et éviter que ces incidents techniques bloquent la production trop longtemps.

POUR ALLER PLUS LOIN > Andon machine : quand les machines et le Système d’Information alertent

L’e-Andon machine : quels bénéfices ?

En paramétrant le monitoring pour mettre en place l’e-Andon machine :

- vous assurez une réactivité optimale de vos équipes : plus de “filtre” humain, les alertes sont le résultat d’un relevé des données machines en temps réel, et non plus (ou plus seulement) des tournées de contrôle ou d’alerte opérateur épisodiques,

- vous favorisez la mise en place d’un système de maintenance prédictive, car vos services support engrangent des informations précieuses (fréquence des pannes, origine des problèmes, temps de résolution…) pour anticiper les problèmes, impulser plus vite des plans d’actions pour corriger les défauts, pannes et incidents récurrents… et donc fiabiliser les lignes de production.

Mettre en place l’e-Andon machine : quels pré-requis ?

Pour implémenter ce système d’alerte automatisé, il faut qu’au préalable :

- Votre parc de machines soit équipé de capteurs, ou de systèmes de monitoring automatisés

- Les signaux relevés permettent une pré-qualification des types d’incidents : panne, usure pièce, métrique incohérente…

- Vos équipes et vous ayiez écrit le plan d’appel et d’escalation définissant qui interviendra quand en cas d’alerte

L’Andon qualité

Lorsqu’on observe une dérive au niveau de la qualité, un système d’alerte Andon qualité permet :

- d’alerter les leaders et services supports concernés,

- d’assurer le traitement et le suivi des actions réactives,

- d’historiser et qualifier les incidents qualité pour alimenter une stratégie d’amélioration continue.

L’e-Andon qualité : quels bénéfices ?

Avec ce type d’Andon, vous assurez :

- une gestion plus proactive de la qualité, avec des process clairs dans la gestion des dérives,

- une minimisation du coût de la non-qualité, avec la possibilité de réagir dès qu’une dérive est constatée sur les lignes de production, au lieu de relancer la production d’un lot complet.

Mettre en place l’e-Andon qualité : quels pré-requis ?

Pour implémenter ce système d’alerte Andon, vous devez disposer au préalable :

- d’un système d’examen de la qualité au plus proche de la production,

- de checklists et des points de contrôle clairement documentés,

- de règles de déclenchement d’alerte et d’escalation connues de tous les acteurs concernés.

Andon qualité : retour d’expérience

L’Andon flowboard

Aussi appelée Andon avance-retard ou encore Yo-I-Don, cette forme d’Andon permet d’alerter les équipes en cas de dérive du suivi de l’activité, avec un calcul en temps réel de l’avance ou du retard par rapport à une cadence “standard” pré-établie.

L’Andon flowboard est donc particulièrement adapté aux unités de production :

- qui fonctionnent avec des opérateurs qui disposent du même temps de travail pour accomplir leur tâche avant de passer la pièce en fabrication à l’opérateur suivant,

- où la synchronisation des différents postes de travail est clé.

POUR ALLER PLUS LOIN > Qu’est-ce que l’Andon flowboard (ou Andon avance-retard) ?

L’e-Andon flowboard : quels bénéfices ?

Cette forme avancée d’Andon permet de passer un “cran” dans l’excellence opérationnelle d’une unité de production, avec :

- une meilleure visibilité de l’activité : relié aux indicateurs de takt time, l’état d’avancement de chaque poste est visible, ce qui permet au leader d’identifier immédiatement ceux qui rencontrent des problèmes,

- des équipes de leur côté mieux informées et donc plus sereines et plus motivées,

- un gain de réactivité conséquent, avec un délai de résolution d’incident divisé par 2, voire 3,

- un net gain de productivité : +10 à +20% du TRS de l’unité de production

Mettre en place l’e-Andon flowboard : quelle marche à suivre ?

Pour organiser le suivi de l’activité en mode avance-retard grâce à un système d’e-Andon flowboard, il faut :

- Définir une notion claire de l’objectif (temps nominal et takt-time), au niveau de la ligne de production, puis poste par poste,

- Installer les dispositifs de suivi en temps réel de l’activité (signal d’achèvement d’une tâche ou d’un cycle à chaque poste).

La conception d’un flowboard en temps réel est donc un pré-requis indispensable à la création de votre futur système d’alerte avance-retard.

Andon flowboard : retour d’expérience

L’Andon pilotage

Avec l’Andon pilotage, on passe d’un système d’alerte/réponse à un système où l’Andon devient un véritable outil de pilotage de la production en temps réel. En effet, grâce à une connexion avec le système d’informations de l’entreprise, on peut synchroniser l’ensemble des flux d’activité :

- les approvisionnements sont mis à jour en temps réel et des alertes de stock sont paramétrées pour éviter les ruptures,

- les caristes sont automatiquement affectés à une tâche selon leur disponibilité,

- l’avancement de la production est monitoré avec des indicateurs objectifs.

L’e-Andon pilotage : quels bénéfices ?

L’e-Andon pilotage permet donc d’approvisionner en temps réel les lignes de production, d’éviter les ruptures (ou, au contraire, les engorgements), et de piloter sa production au plus proche de la demande avec des stocks avancés en début de ligne à un niveau minimum.

Conséquences ?

- une réactivité inégalée, avec un temps de résolution d’incidents divisé par 3 ou 4,

- un TRS augmenté de 15% pour ce que nous observons chez nos clients.

Mettre en place l’e-Andon pilotage : quels pré-requis ?

Stade “ultime” de l’Andon digital, l’e-Andon pilotage se met rarement en place du premier coup. Au préalable, il faut avoir installé et maîtrisé :

- L’e-Andon opérateur et l’e-Andon approvisionnement, pour maîtriser les fluxs de production proprement dits et de logistique interne

- L’e-Andon flowboard, pour bénéficier d’un référentiel d’avance-retard actionnable

Andon flowboard : retour d’expérience

|

eBook : e-Andon, mode d’emploi Votre guide pour mettre en place un système d’alerte Andon performant… rapidement !

|

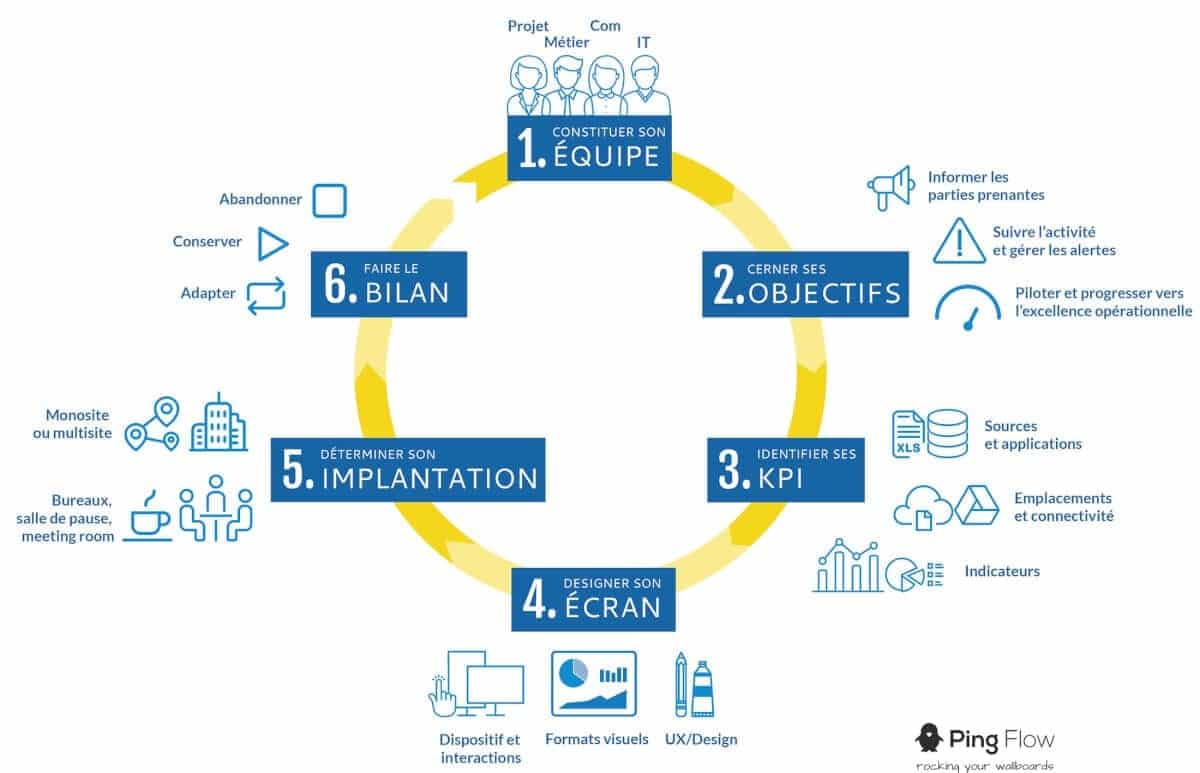

Comment concevoir un système Andon efficace ?

1. Choisir les bons signaux

Dans un système d’alerte Andon, on distingue :

- les signaux “simples” : 3 à 4 types d’incidents maximum à remonter, avec peu de détail sur les causes (par exemple : arrêt du poste, accident, malfaçon),

- les signaux “complexes” : on demande à l’opérateur ou au superviseur un niveau de détail plus important sur le problème rencontré (référence de pièce manquante, nature de la panne ou du blocage…) pour faciliter le travail des équipes d’intervention.

Concrètement, vous allez donc devoir établir une liste précise :

- des faits ou des indicateurs qui doivent conduire un opérateur, un superviseur qualité, ou une machine en autonomie à déclencher une alerte,

- du niveau de détail nécessaire pour cette alerte, du très simple (suffisant s’il s’agit de faire se déplacer un leader sur la zone) au très précis (description de la panne, référence de la pièce manquante…).

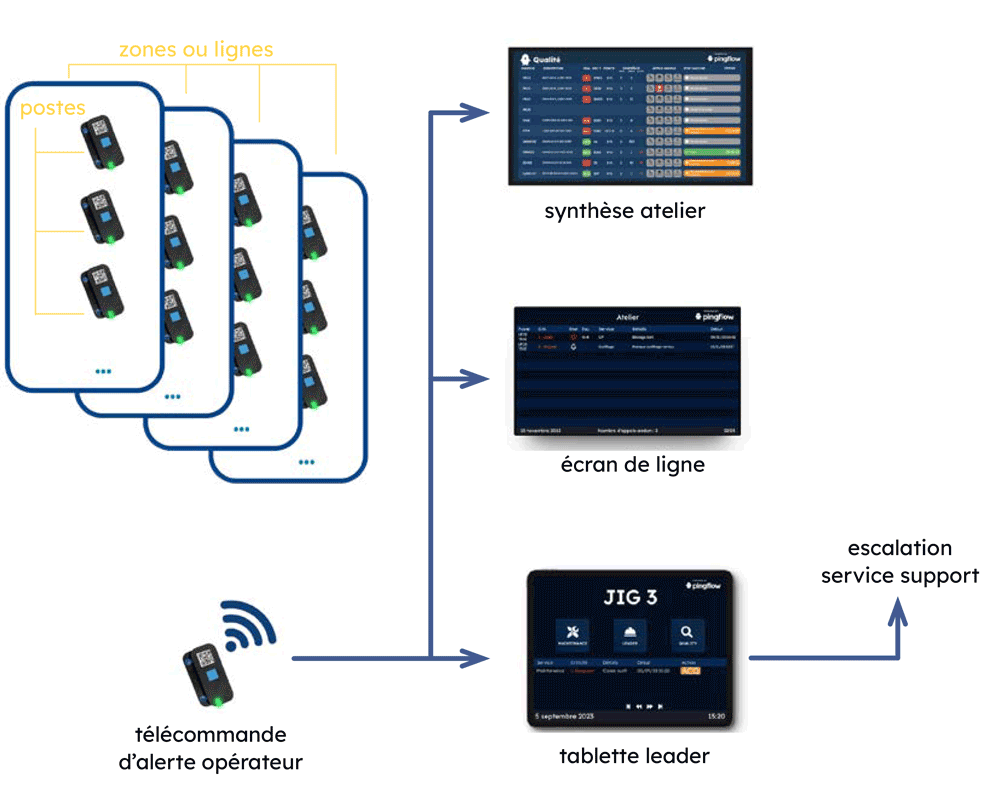

2. Choisir le bon matériel

Pour que votre système Andon soit opérationnel, vous aurez besoin :

- de dispositifs dédiés aux appels Andon : pour les alertes “simples”, les traditionnelles colonnes lumineuses ou avertisseurs sonores sont désormais remplacés par des télécommandes radio, pour codifier les appels et saisir des informations (signaux complexes), on privilégie désormais des tablettes ou pupitres opérateurs permettant de renseigner facilement des formulaires Andon,

- d’appareils de réception de ces alertes : généralement, les téléphones mobiles des leaders dans les ateliers, et les ordinateurs des responsables des services support,

- d’appareils permettant de rendre visible les alertes en cours : écrans sur les lignes ou de synthèse dans les ateliers et les bureaux…

3. Déterminer les règles d’escalation

La force d’un système Andon bien conçu, c’est de pouvoir “couvrir” un maximum de cas de figure possibles lorsque l’alerte Andon est lancée :

- shift par shift, qui doit être prévenu en premier ?

- après combien de temps cette personne doit être relancée ?

- à qui transmettre l’alerte en cas de non-réponse au niveau 1 ? au niveau 2 ? etc.

Voici à quoi peut ressembler un “plan d’escalation” précis :

| Shift | 1er appel | Rappel après | Escalation 1 | Escalation(s) suivante(s) |

| 8h-16h | Leader :

|

5 mn | N+1 Leader :

|

Resp qualité :

|

| 16h-00h | Leader :

|

5 mn | N+1 Leader :

|

Resp qualité :

|

| 00h-8h | Leader :

|

5 mn | Astreinte management :

|

Astreinte sécurité/qualité :

|

4. Impliquer les acteurs

C’est valable pour l’Andon comme pour n’importe quel dispositif de lean management qui va changer les process et habitudes de travail : la clé n°1 du succès réside dans votre faculté à impliquer les équipes concernées.

- Lorsque vous choisissez le périmètre de départ de votre projet Andon (sur une ligne précise, sur tout l’atelier…),

- Lorsque vous établissez la liste des cas de figure qui déclenchent une alerte Andon,

- Lorsque vous déployez l’Andon et effectuez des premiers bilans de fonctionnement du système : les équipes gagnent-elles du temps ? Passés les premiers temps, les alertes sont-elles lancées à bon escient ? Que peut-on améliorer pour faciliter l’appropriation par les équipes ?

|

Plus d’articles comme ça ?

Abonnez-vous à notre newsletter, et recevez nos derniers articles sur le management visuel digital et les dernières tendances dans l’industrie 4.0 ! |

|

Comment capitaliser sur l’Andon dans une optique d’amélioration continue ?

Un système Andon génère des bénéfices immédiats :

- plus grande réactivité dans la détection et la résolution d’incidents,

- meilleure efficacité opérationnelle (moins de non-qualité, de temps d’arrêt de ligne…)

- augmentation de la productivité, de 5 à 15% ou plus du taux de rendement synthétique lorsque le système est pleinement opérationnel.

Ce sont déjà des raisons amplement suffisantes pour envisager le déploiement de l’Andon ! Mais ce ne sont pas les seules… L’Andon digital, c’est aussi une manière de disposer en permanence d’une “photographie” de l’activité, sur laquelle s’appuyer pour guider vos initiatives d’amélioration continue.

Faire parler les données

Quelque soit le système d’Andon digital que vous mettez en place, vous générez des données :

- sur les incidents rencontrés : leur fréquence et leur récurrence, en fonction du type de problème, du poste, de la ligne ou du produit…,

- sur votre process de résolution : délai de réactivité et de résolution,

- sur la production elle-même : temps d’arrêt, temps de travail effectif des lignes, cadences optimales et réelles…

Autant d’indices précieux pour vous aider à y voir plus clair sur les optimisations à apporter à vos process pour aller vers l’excellence opérationnelle… si vous les exploitez :

- en alimentant une base de données d’incidents partagée avec les équipes concernées (qualité, maintenance, production),

- en les synchronisant avec vos solutions métiers (ERP par exemple)

- en le déclinant en plans d’action priorisés.

L’Andon, et après ?

Après avoir mis en place, et stabilisé un premier système Andon, quelle prochaine étape pour engranger de nouveaux gains de productivité dans votre unité de production ?

Schématiquement, deux trajectoires sont possibles :

- Généraliser et amplifier l’Andon, en multipliant les cas d’usage : couvrir d’autres unités de production avec le même type d’Andon, ou ajouter un nouveau système Andon en “surcouche” (Andon opérateur, puis Andon approvisionnement, puis Andon pilotage, comme l’a fait par étape notre client Chantiers de l’Atlantique). Vous capitalisez ainsi sur l’expérience acquise pour déployer plus rapidement vos futurs Andons.

- Compléter votre système d’alerte Andon par d’autres dispositifs de lean manufacturing : animation des rituels d’équipe (AIC), flowboard (pilotage de la production). Vous poursuivez le travail de digitalisation pour avancer vers l’industrie 4.0.