Découvrez le retour d’expérience de David Vermoesen, Program Operations manager au sein de la SABCA, sur son projet de digitalisation de flowboard pour le suivi de production : ici

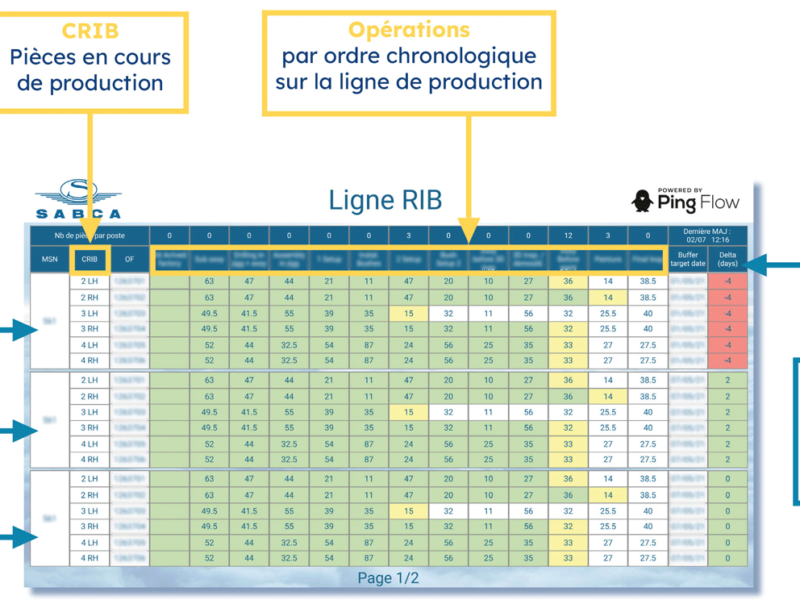

Un flowboard papier, grand tableur synoptique schématisant les lignes de production, permettait de suivre l’état d’avancement de chaque pièce en cours de production, que chaque team leader allait ensuite “pointer” en cours de shift. Simple ? Mais pas très efficace ! “Faites le calcul : importer les données de l’ERP dans Excel, imprimer les tableaux, les faire remplir par les team leaders pour chacune des 80 pièces en production (et ce sur 2 shifts) pour ensuite entrer manuellement les informations dans le tableur…

Les équipes de Pingflow ont été ultra-réactives. Pingflow a vraiment réussi à rendre ce flowboard beaucoup plus simple et efficace dans la transmission de l’information. C’est là que l’on se rend compte de l’apport du design et de l’UX à une interface comme celle-ci.

David Vermoesen, Program Operations manager

Objectifs

Rapidement, SABCA se met en quête d’une solution lui permettant d’automatiser la collecte des informations terrain.

- Un suivi de l’avancement de la production en temps réel (au lieu d’en avoir une “photographie” par shift) ;

- La capacité à mieux gérer, voire à anticiper les bottlenecks (goulets d’étranglement) ;

- Automatiser le suivi pour gagner du temps et minimiser les erreurs

- Et un net gain de temps (pour lui, comme pour les team leaders).

Défis

A un instant T, l’encours de production sur les 2 lignes de l’usine de Sabca-Bruxelles est d’environ 80 pièces, soit l’équipement de cinq A350.

L’usine tourne en 2 “shifts” qu’il faut également coordonner pour la bonne marche des opérations.

En clair : un suivi précis de la production est obligatoire.

Solutions

Un flowboard digital permettant :

- une identification immédiate des “MSN” (les lots de pièces en production correspondant à un avion)

- une vue plus claire de l’état d’avancement de chaque lot en fonction du planning prévisionnel

- une visualisation de l’avance ou du retard dans la production des pièces (grâce à des codes couleurs appliquées aux jauges)

Résultats

- Du temps économisé

- Une information plus précise

- Des gains de productivité