Comment Ciuch digitalise (et optimise) le suivi de sa production

Créé à Tourcoing en 1966, le groupe Ciuch (environ 160 collaborateurs) est une référence dans le domaine des solutions intralogistiques. Il conçoit et fabrique des systèmes logistiques complets configurables (presque) aussi simplement que des Lego : des convoyeurs sur-mesure (10 km produits par an !), pilotés par le logiciel Ciuch WCS (Warehouse Control System).

Ses clients ? Les grands acteurs comme des start-ups du retail, les “3PL” (les prestataires qui assurent l’ensemble de la supply chain pour leurs clients) et d’autres intégrateurs logistiques. Autant d’acteurs pour qui la logistique est devenue un enjeu-clé, et qui comptent sur les solutions clés-en-main de Ciuch pour que les flux des entrepôts soient parfaitement optimisés.

Portée par ce contexte et le boom du e-commerce, Ciuch a connu une croissance explosive : x2 entre 2016 et 2021. Une performance impressionnante, mais avec la nécessité d’industrialiser et de faire évoluer les méthodes de production, relève Bruno Galiot, le directeur industriel arrivé dans l’entreprise mi-2021. “On pilotait la production avec un peu d’Excel, beaucoup d’échanges d’emails et encore plus de mémoire !”

L’enjeu ? Structurer l’activité, optimiser les processus industriels, et redonner de la visibilité à tous les acteurs de la chaîne de production.

Le constat : un pilotage de production “à la semaine”, ni en temps réel, ni visible des équipes

Venu de l’industrie de la machine-outil, pour de grands donneurs d’ordre dans l’automobile et l’aéronautique, Bruno Galiot a vite eu pour projet d’introduire un management autour des indicateurs et du suivi de production dans son organisation. La cible ? Simple : “que ce qu’on a dessiné dans les bureaux d’études soit fabriqué à temps”. Voici comment ils s’y sont pris.

Une première étape : modéliser les flux

Des flux physiques bien rodés…

La première étape pour digitaliser le suivi de production ? Ausculter et modéliser l’organisation, pour avoir une vision claire des flux. Chez Ciuch, la réalisation d’un système logistique passe par plusieurs étapes :

- Le bureau d’étude, qui conçoit le système et en lance la commande en interne

- La fabrication proprement dite des différents éléments du système

- Le traitement de surface (peinture, zingage…), sous-traité à l’extérieur avant retour chez Ciuch

- Le montage mécanique, et en parallèle l’atelier de câblage pour la partie électrique

- L’expédition en un lot sur site final chez le client, pour l’installation et la mise en route (toujours assurée par Ciuch).

… mais des flux d’informations à optimiser…

Visualiser le “parcours” des éléments d’une commande client à travers les différents ateliers, c’est essentiel, mais ça ne suffit pas. Il faut aussi modéliser :

- quelles informations sont nécessaires : état d’avancement d’une pièce, réalisation ou non-réalisation d’une étape…,

- par qui ces informations sont émises : le directeur de l’usine, le chef d’atelier, l’opérateur, etc.,

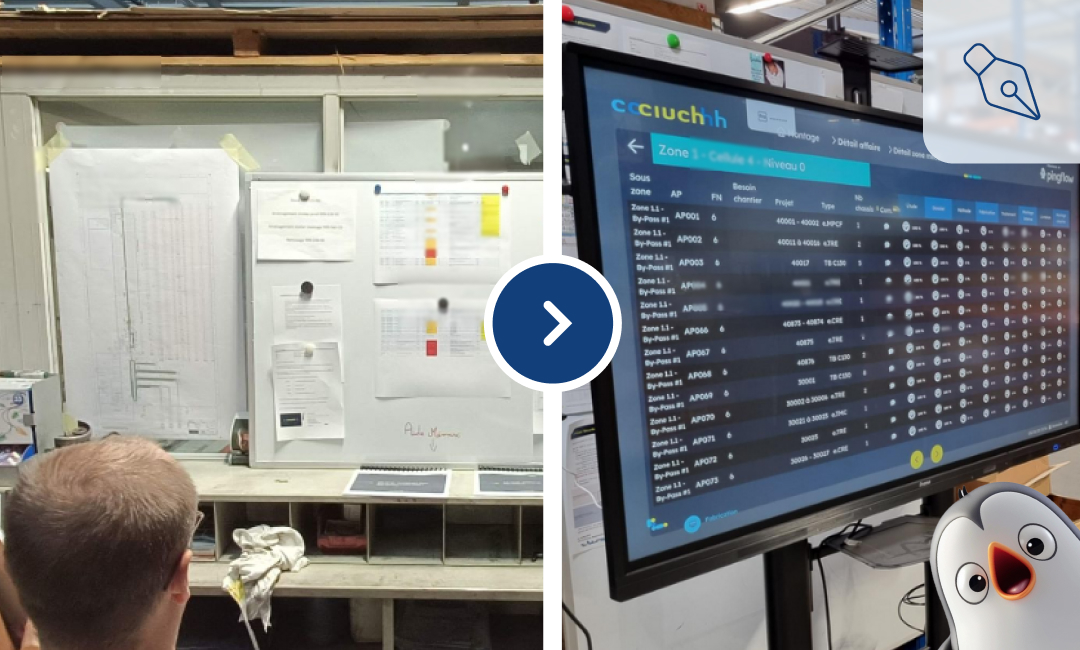

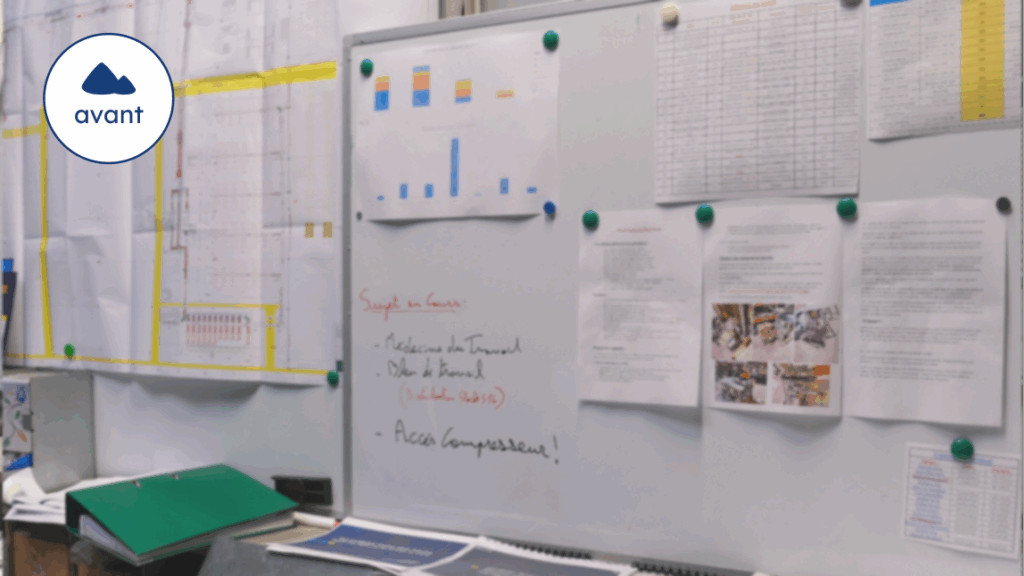

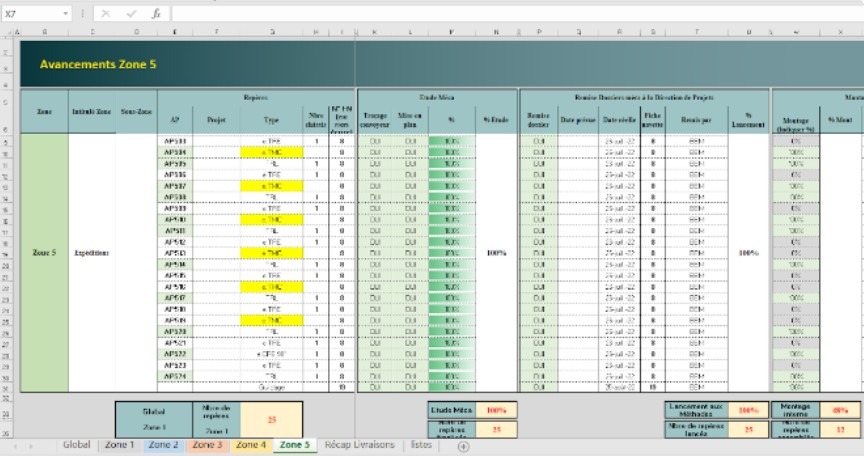

Chez Ciuch, le suivi se faisait principalement par des fichiers Excel (un par atelier), au fonctionnement satisfaisant… tant qu’on restait dans le périmètre de chaque atelier. Car ces fichiers de suivi ne communiquaient pas entre eux, et restaient donc avant tout l’outil de chaque chef d’atelier. D’où deux soucis pour piloter efficacement :

- sur le terrain, où l’on se basait sur des sorties du fichier imprimées chaque semaine, dans sans vision en temps réel de l’activité,

- entre les différents ateliers, qui avaient peu de visibilité sur l’avancée de la production des “voisins”, et donc peu de capacité à anticiper.

… et un besoin d’agilité dans la planification

Dernier point d’amélioration relevé par les équipes de Ciuch : l’ordonnancement de la production. Chaque fin de semaine, Bruno Galiot passait deux heures à établir le planning de production de la semaine à venir.

Problème ? “L’ordonnancement était régulièrement bousculé dès le lundi soir, constate Bruno Galiot. En soit, ce n’est pas un souci, c’est la vie normale d’un atelier. Mais là où ça posait problème, c’est que certains restaient sur le planning initial, parce qu’ils n’étaient pas notifiés efficacement des changements”. Trop lourd avant, pas assez agile pendant : l’ordonnancement ne jouait pas suffisamment son rôle d’éclaireur de la production.

Des besoins en pilotage clairement identifiés

Bref, il fallait revoir la copie. Fin 2022, Ciuch s’est donc mis en quête d’une solution pour piloter plus efficacement sa production, avec un cahier des charges clair :

- Rendre visibles, partout, les informations d’avancement de l’ensemble des activités. Avec deux enjeux clés : que les processus aval puissent anticiper, puis se mettre en action au plus vite lorsque les unités arrivent dans leur périmètre.

- Renseigner l’évolution des statuts au plus près de la réalisation, pour que cette information soit juste en permanence, notamment pour les équipes en contact avec les clients (chefs de projet au bureau d’étude et installateurs).

C’est avec ces besoins en tête que Bruno Galiot a sollicité Pingflow pour l’accompagner dans ce projet.

La digitalisation du suivi de production : un projet à grande vitesse

Le choix de Pingflow

Pourquoi Pingflow ? Trois raisons ont conduit Ciuch à collaborer avec nous :

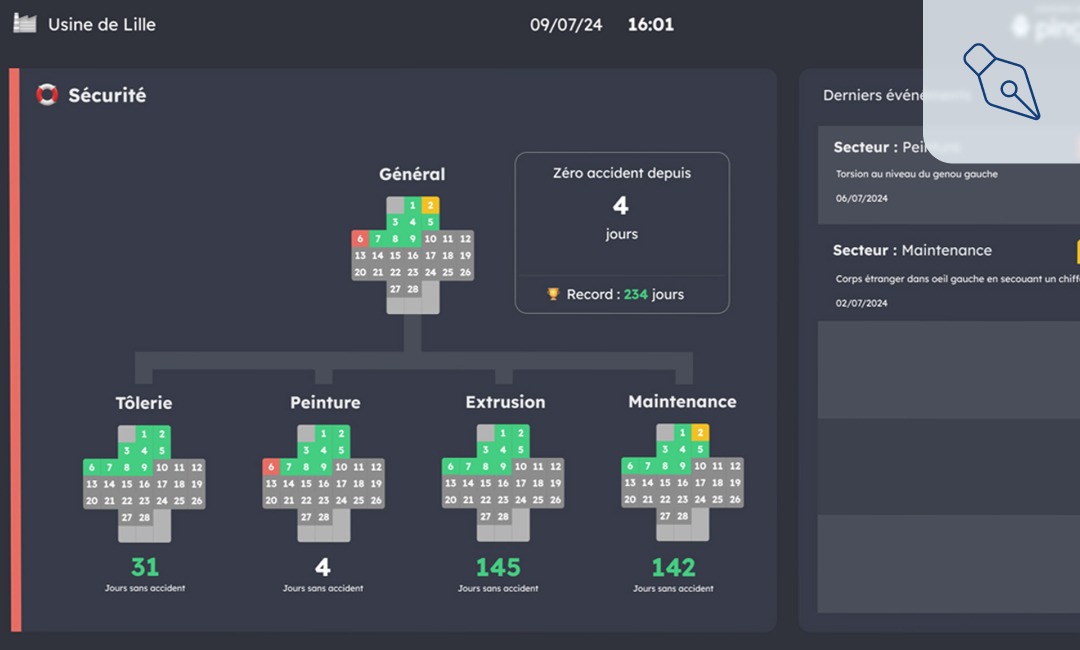

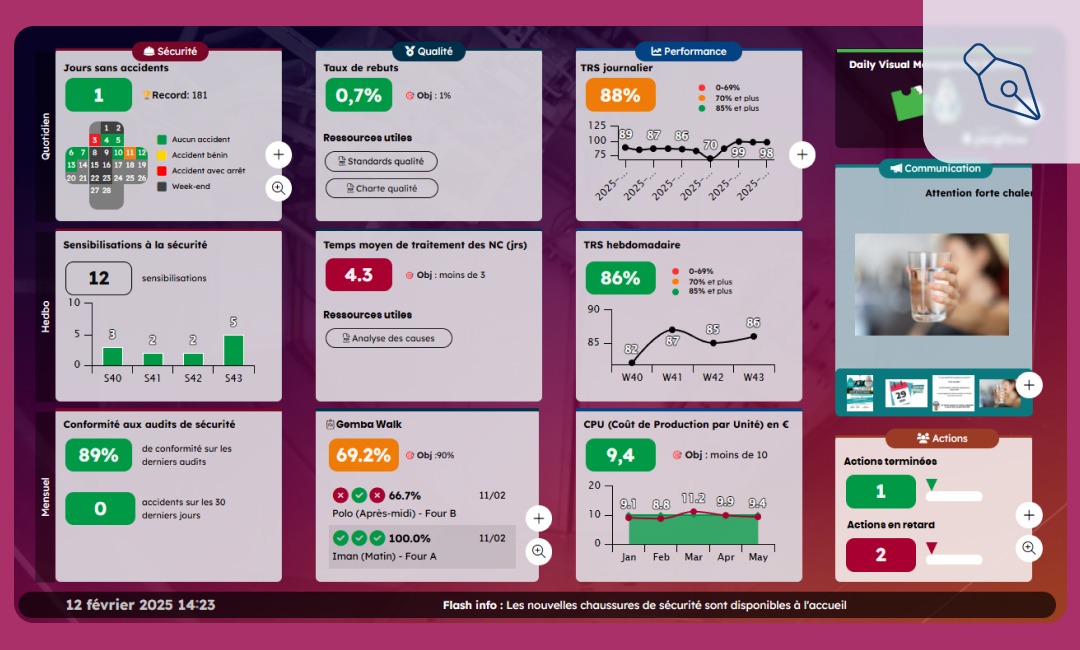

- La capacité de Pingflow à répondre en parallèle à un autre besoin relevé par Ciuch : améliorer la communication interne et QHSE au sein de l’ensemble de l’entreprise.

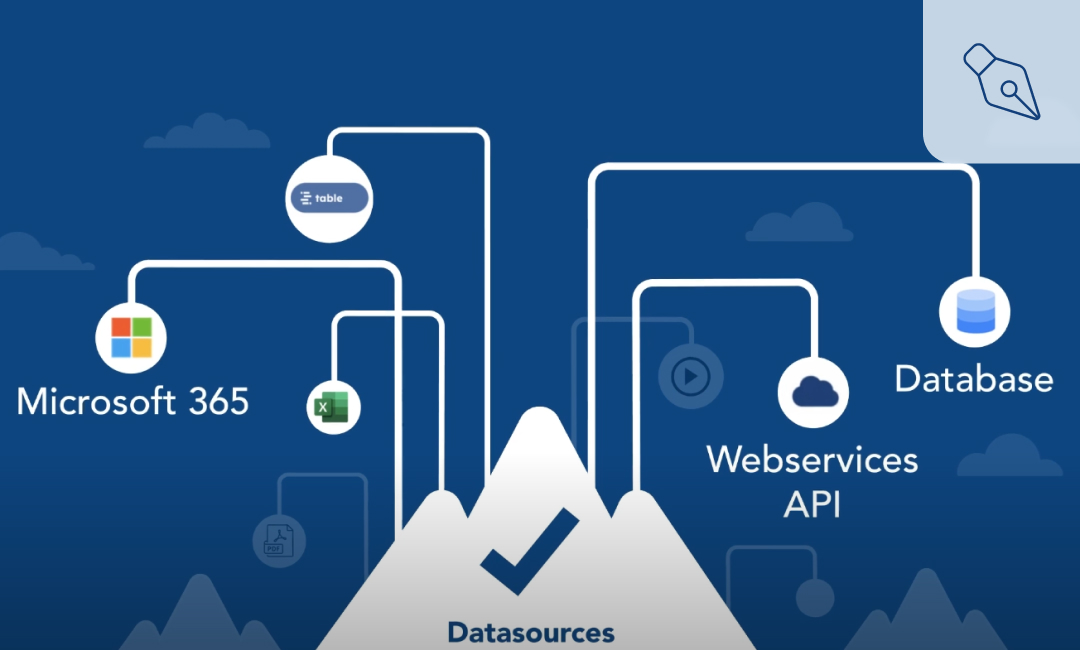

- Au-delà de ce cas d’usage immédiat, la “largeur fonctionnelle” de notre solution. Pingflow permet en effet de digitaliser son suivi de production, de mettre en place des systèmes d’alerte avancées (e-Andon), d’animer les rituels d’équipe (AIC)… Et donc d’assembler, pas à pas, et pièce après pièce, “la” solution de digitalisation adaptée aux enjeux de l’entreprise.

- Le bon “mix” entre une solution éprouvée, et une personnalisation facile, et pas trop coûteuse. Pour des entreprises comme Ciuch, Pingflow constitue un excellent “MES light” : puissant, adapté aux besoins des industriels, mais facile et rapide à mettre en route.

L’audit et le cadrage du projet : une phase essentielle

Le point de départ de ce type de projet sera familier à tous les adeptes du lean manufacturing : aller sur le terrain. Les équipes de Pingflow se sont rendues chez Ciuch, pour :

- observer l’organisation et l’auditer,

- recueillir l’ensemble des besoins, en fonction des rôles de toutes les parties prenantes (du directeur industriel aux opérateurs), mais aussi des contextes assez divers des différents ateliers : les enjeux de la fabrication et du montage, en particulier, ne sont pas les mêmes,

- et proposer ainsi une approche qui “colle” au mieux aux besoins de Ciuch.

Cette démarche offre un autre avantage, fondamental dans ce type de projet qui touche aux habitudes et aux méthodes de travail : présenter le projet, dès son démarrage, aux utilisateurs finaux. Et donc les embarquer d’office dans la démarche.

La visite a permis de confirmer le diagnostic posé par Bruno Galiotet ses équipes : “dans son organisation, Ciuch avait déjà de bonnes bases et une maîtrise de ses process, se rappelle Dimitri Brachet, directeur des opérations chez Pingflow. L’enjeu, c’était d’une part de la fluidifier, et d’autre part de diffuser plus efficacement les informations pour les rendre disponibles pour tous”.

Suivi de l’avancement sur Excel (avant Pingflow)

Le prototype : une livraison en 3 mois

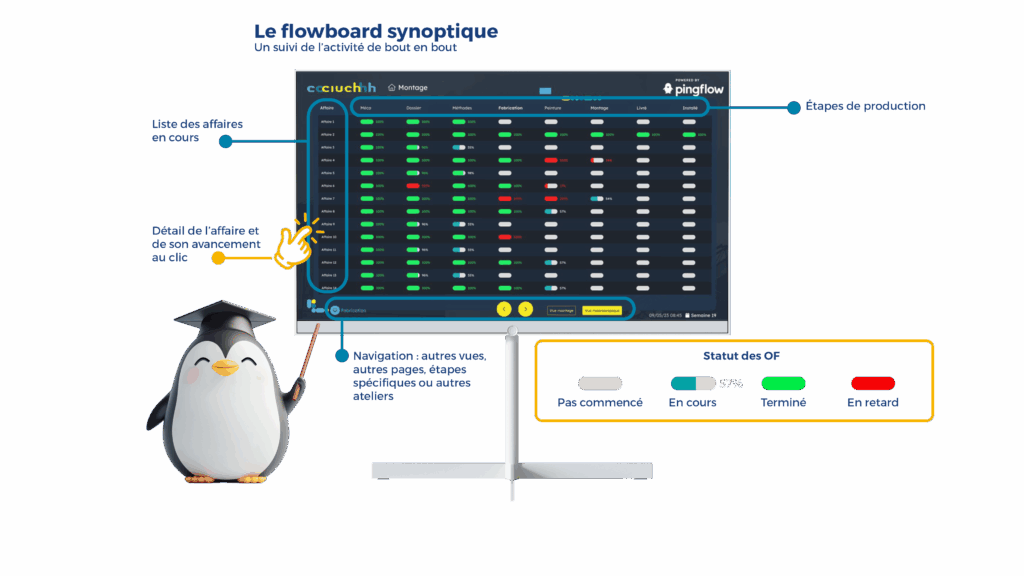

Dernier avantage de cette visite d’audit (et pas le moins intéressant) : la conception du flowboard (l’écran de management visuel consacré au pilotage de la production) est beaucoup plus rapide et efficace.

“Dès juillet 2023, il était opérationnel, même si nous avons préféré la fin de l’été pour l’utiliser à plein, explique Bruno Galiot. La réactivité des équipes de Pingflow dans cette phase a été impressionnante : on n’avait pas fini de saisir un ticket pour signaler un problème qu’il était déjà résolu ! ”

Le déploiement : données et design, les ingrédients magiques pour une adoption accélérée

Dès novembre 2023, 100% du suivi de la production des ateliers avait basculé sur les flowboard conçu par Pingflow.

La clé de cette adoption éclair ? Pour Dimitri Brachet, la réponse tient en 2 mots : données et design.

“Pour un flowboard (et pour n’importe quel écran de management visuel digital), les utilisateurs doivent avoir confiance dans la qualité des informations qu’ils visualisent, et les visualiser dans une interface ergonomique. Si l’un de ces deux ingrédients manque, c’est raté”. “Et Pingflow a un vrai savoir-faire sur le design et l’UX (expérience utilisateur)”, appuie Bruno Galiot.

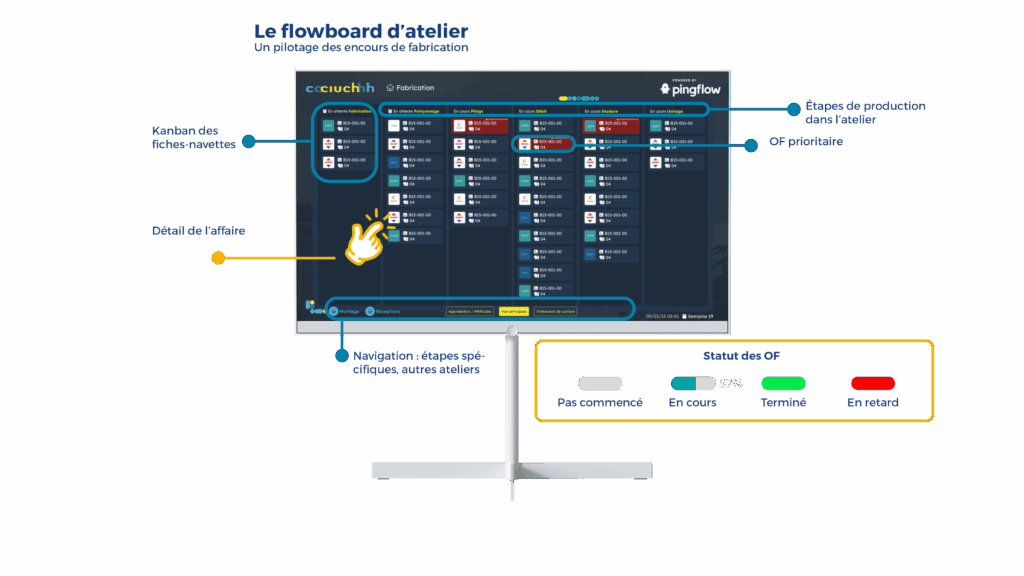

Le flowboard : un outil au service d’une production plus fluide

Une activité visible au plus près du terrain

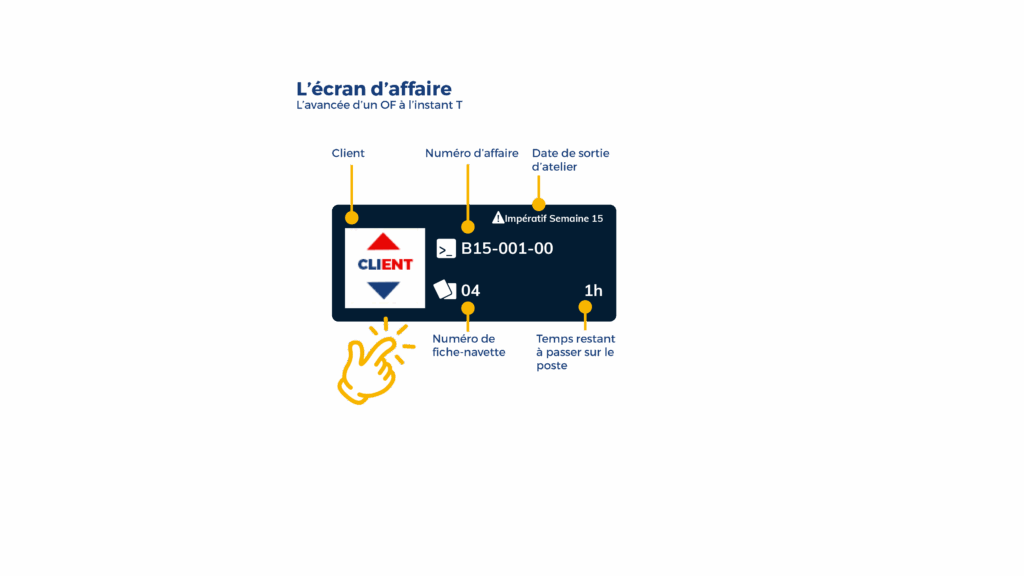

Résultat ? Avec Pingflow, Ciuch a mis en place un flowboard digital sur des écrans tactiles au cœur des différentes zones de production :

- fabrication, montage et expédition disposent désormais d’une vue en temps réel sur l’avancement des commandes dans l’atelier,

- les informations, centralisées et mises à jour automatiquement, offrent une visibilité sur ce qui se fait dans les autres ateliers

- les équipes peuvent donc ajuster rapidement les priorités en fonction de l’avancée réelle de la production.

« Le Flowboard nous a permis de structurer notre production sans imposer de changements trop lourds aux équipes. Aujourd’hui, nous sommes plus réactifs et mieux organisés, » se félicite Bruno Galiot.

Les résultats : plus de visibilité = plus d’efficacité

Les bénéfices de ces flowboards, avec un peu plus de 18 mois de recul ?

- un net gain de temps, avec des informations “propres”, justes, là où les opérateurs et les chefs d’atelier en ont besoin, alors qu’auparavant la moindre vérification dans l’ERP (auquel le flowboard est connecté) se révélait lent et pénible,

- un gain d’énergie pour le directeur d’usine et les chefs d’atelier, qui n’ont plus besoin d’aller vérifier la bonne marche des opérations sur place, pointer les fiches-navettes, etc.

- une meilleure coordination entre les services : du bureau d’étude au “fond de l’atelier”, l’information descend (et remonte) en quelques minutes, au lieu de plusieurs heures (voire jours) avant la mise en place du flowboard,

- une meilleure réactivité face aux imprévus,

- une planification et un ordonnancement “roulants”, que Bruno Galiot effectue désormais en quelques minutes tous les jours, et non en plusieurs heures en fin de semaine,

- un pilotage au global plus agile, sans avoir à bouleverser l’organisation existante pour autant.

Et ensuite ?

Fort de ce succès, Ciuch travaille déjà à la suite. Premier axe ? Aller plus loin encore dans l’utilisation des flowboards pour gagner en productivité. Et passer d’un système qui reste encore davantage manipulé par les chefs d’atelier, à un outil que les équipes s’approprient à 100% : en renseignant leurs actions, l’avancement des différents ordres de fabrication… “On doit encore faire évoluer les réflexes à ce niveau”, reconnaît Bruno Galiot.

Deuxième piste ? Fluidifier l’arrivée des commandes dans l’atelier de fabrication, en s’appuyant sur Table (la base de données collaborative “No-Code” de Pingflow) pour industrialiser la création des fiches-navettes directement lors de l’édition du plan par le bureau d’études. “Faire l’économie de cette double saisie, sécuriser la qualité des informations de la fiche-navette, et pouvoir en déclencher l’impression automatiquement, ce serait un joli gain de temps”, anticipe Bruno Galiot.

Et enfin, à plus long terme, les équipes de Ciuch explorent la mise en place des AIC connectées. L’ambition ? Améliorer encore le suivi et la communication entre les équipes, et capitaliser sur les données issues pilotage de la production pour des rituels d’équipe plus performants.