In industry, Andon is a lean method for responding more effectively to production incidents. Here’s how it works, with concrete results.

Like many lean concepts and methods, Andon was popularized as part of the Toyota Production System last century. The idea? To enable production-related problems to be detected, reported and resolved more quickly and efficiently.

Andon operating principles

Andon is essentially a system of visual and/or audible alerts:

- an operator, a quality controller, or even a machine, depending on the type of Andon implemented, signals a problem,

- a leader or member of a support department, informed of the problem, intervenes to resolve it.

Digital Andon: a more efficient and flexible alert system

Traditionally, this alert was signaled by a light system (hence the Japanese term Andon, which translates as “light to go towards”) and sometimes sound alerts. It most often took the form of light columns placed on workstations.

Thanks to new technologies, the digital Andon (or e-Andon) allows :

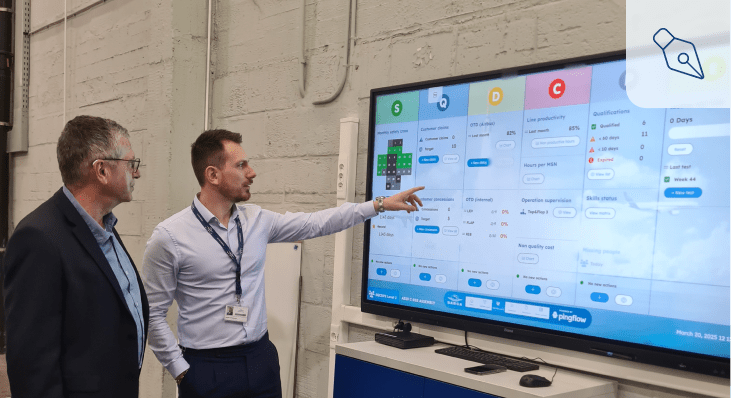

- warn leaders and support departments more effectively: large screens on the shop floor, e-mail and SMS alerts ensure that the relevant manager is alerted more quickly and directly, especially when he or she is not physically present on the shop floor (in a meeting, for example),

- adapt the layout of “alerters” more easily when the production plan changes: a radio remote control or an operator’s tablet can be moved more easily than the ropes and light columns of yesteryear,

- simplify the transition to a continuous improvement approach: incidents are “coded” electronically, and thus entered into a database which enables them to be analyzed efficiently, and corrective action plans to be launched.

The digital Andon, because it enables information to be circulated and displayed in real time, is therefore one of the ingredients of just-in-time.

Radio remote control for simple alerts, tablet to code calls and enter information: a solution for every problem.

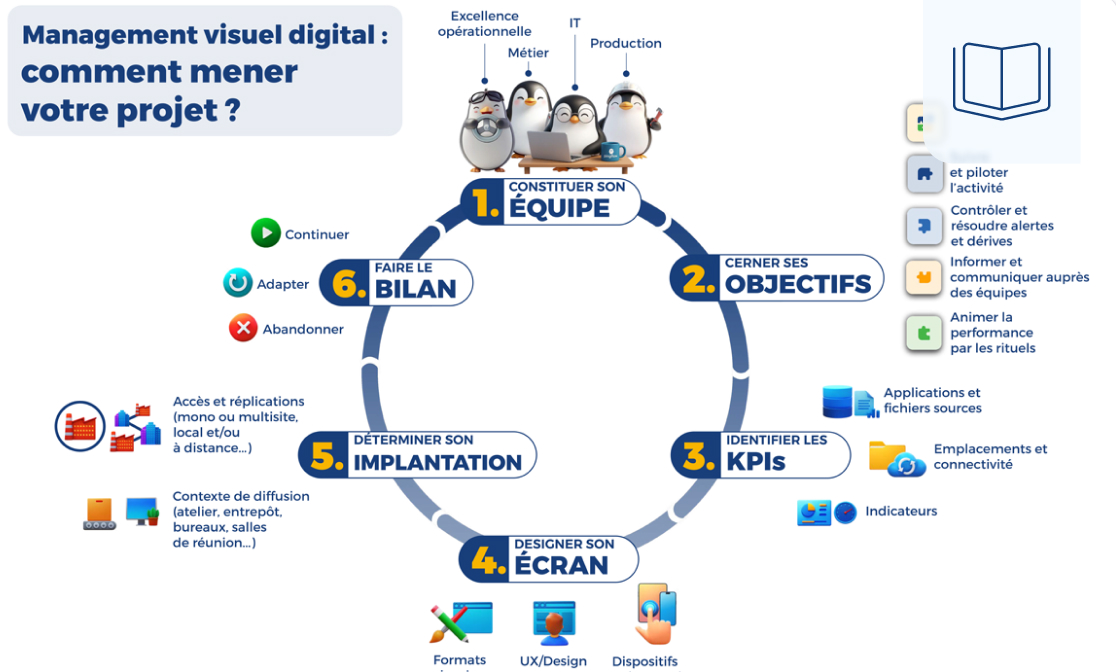

What are the phases of the Andon process?

A typical Andon process can be broken down into 4 phases:

- Detection: either human (Andon operator, Andon supply) or automatic (Andon machine), this is when the Andon alert is triggered.

- Processing: in this phase, the incident is qualified according to its seriousness, and assigned to the appropriate person (the manager in charge, the maintenance team, etc.).

- Visibility: this is where the rules for communicating the alert are set, either directly to those in charge (SMS, e-mail) and/or collectively (posted on the shop floor).

- Improvement: once the incident has been resolved, it is entered into a database which will be used by the teams in charge of proactively resolving the most frequent or most blocking incidents in the future.

| DETECTION | PROCESSING | VISIBILITY | AMELIORATION |

|  |  |  |

| Detect anomalies as soon as they occur | Prioritize Critical > Urgent > Blocking > Annoying… Assign By e-mail, SMS, display… Escalate According to urgency, availability: level 1 > 2 > 3 | Individual level Manager (SMS/e-mail)Operator (console, tablet, video) Team level Screens, light columns, buzzers | Historization and traceability Duration Pareto Frequency Actionsetc. Continuous improvement |

What are the main features of an e-Andon system?

To reach its full potential, an Andon digital system must include :

- Andon call devices, triggered by operators (buttons, tablets…) or by automation (when a threshold is exceeded or an inconsistent indicator triggers an alert),

- an escalation process, to alert the first supervisor to be alerted, then follow up if there is no response, then move on to the next level…,

- non-alert functionalities essential for monitoring: display of takt time and production indicators (target, achieved, deviation), to move from a simple problem detection/resolution system to a production unit management aid (via a flowboard, for example),

- and finally, data collection and analysis functions, to measure the frequency of incidents by cause, type, zone, severity… and work to reduce them through continuous improvement.

What are the different types of Andon?

There are two main types of Andon:

- simple” Andons, which focus on detecting and resolving localized problems on production lines,

- advanced” Andons, which often combine several types of simple Andon, or combine Andon for alerting with visual production management systems (flowboard) or team animation systems (AIC).

What are the advantages of implementing Andon?

Why do people generally decide to implement an Andon system? It’s usually for one (or more) of these 4 reasons:

- Rigid organization: lack of reactivity, quality monitoring not proactive enough,

- An opaque organization: anomalies and production indicators are not sufficiently visible, which complicates decision-making and forces us to over-consume support resources,

- Poor monitoring: management is in permanent “fire-fighting” mode to ensure that production rates are respected,

- Insufficient traceability: incidents are not documented, preventing any continuous improvement process.

Responsiveness: incidents resolved twice as fast

The first benefit of implementing an Andon system is the acceleration of incident resolution. Time is saved at every stage of the process:

- alerts are issued more quickly, as each workstation or machine is equipped with a call device, with clear criteria,

- the incident is dealt with more quickly by the leader or the support department, thanks to the multiplication of means of contact (SMS, email, digital display in the workshop and offices),

- the unavailability of the first “contact” in the Andon alert process is rapidlycounterbalanced by escalation.

The result? Our customers see incident resolution times cut by a factor of 2 on average, and line downtime significantly reduced.

Visibility: better informed, more autonomous teams, more effective decision-making

Thanks to e-andon, everyone involved is kept informed in real time:

- the operator concerned knows precisely whether his call has been taken into account, and whether resolution is underway,

- his colleagues on the same production line know the nature of the incident, if it is blocking,

- their leader, maintenance, quality control, internal logistics… are alerted, and know who is assigned to resolving the incident.

So everyone can make the right decisions at the right time, with the certainty of having the right information. The benefits? They are both human and organizational:

- less stress, with teams passing the buck in the event of an incident,

- real cohesion around clear objectives and indicators,

- real optimization of human resources, especially in management and support services.

Operational excellence: an OEE up by 5 to 15%.

As a logical consequence of the previous 2 points, Andon digital considerably improves the productivity of a production unit, by :

- making the supply chain more reliable (less overstocking, fewer supply disruptions),

- minimizing the cost of non-quality,

- speeding up operations on the production line, and “sticking” more closely to takt time.

What exactly are the productivity gains? In the field, we measure an increase in our customers’ OEE (Overall Equipment Effectiveness) of between 5% (e-Andon “simple”) and 15% (e-Andon “piloting”).

Very quick to deploy (less than a month for a simple version), e-Andon systems offer an almost immediate ROI (visible in less than 6 months), and incremental!

Continuous improvement: Andon accelerates digital transformation

The final major benefit of Andon digital is the range of possibilities it offers for continuously improving your operations. Why is this?

and they form the “bedrock” of your future digital transformation projects: with an operational e-Andon, you have the information you need to deploy data-driven production management(flowboard), offer your teams visual AIC management screens in real time, etc.

It generates a wealth of data, incident after incident, providing a much clearer picture of whether your production lines are operating normally, inadequately or efficiently, as well as therecurring causes of problems that need to be corrected,

These data can be used tofeed and prioritize corrective action plans that will minimize or eliminate these problems in the future.